國內3000多家企業(yè)之選

硬噴丸處理得到**高表面硬度,其次是二次噴丸和小鋼丸噴丸。小鋼丸噴丸使齒輪表面得到非常高的壓應力,達到1.2GPa。而二次噴丸處理得到**高的疲勞強度。同滲碳淬火后齒輪相比較疲勞強度提高到1.5倍。滲碳狀態(tài)的齒輪留有切齒刀痕,經過噴丸處理后全部消失,齒輪表面粗糙度得到改善。由于加工刀痕有可能成為應力集中部位,因此噴丸處理時加工表面的改善也是提高疲勞強度的一個原因。

1.鋼丸及其質量要求

齒輪經過化學熱處理后,表面硬度多數已達到58~63HRC,在進行噴丸強化時,應采用高于或等于表面硬度的鋼丸或鋼砂來進行噴丸強化處理,以**表面的殘余壓應力數值和表面強化層深度。此外,鋼丸或鋼砂尺寸的選擇應**齒輪的根部得到強化,在進行噴丸強化過程中,由于選擇的鋼丸或鋼砂直徑過大常常導致小半徑的齒根部位得不到噴射強化。為此,應確保鋼丸或鋼砂直徑小于齒根半徑的一半。

由于鋼丸或鋼砂質量對強化效果影響很大,國家標準中已經對鋼丸或鋼砂的金相組織、化學成分、**小密度、硬度偏差給出嚴格的規(guī)范。

鋼丸或鋼砂在使用過程中,不斷破損,需及時補充新鋼丸或鋼砂,鋼丸或鋼砂合格數量應保持在80%以上,為此可選用不同規(guī)格的篩網加以控制,以確保噴丸強化效果。由于破碎的鋼丸帶有尖角,容易使工件表面產生許多微小的尖切口,從而降低強化效果。因此,在生產過程中應將破碎鋼丸篩選掉。

鋼丸尺寸選擇原則:①當對表面粗糙度有要求時,應盡量采用較小鋼丸。②當工件帶有內、外圓角及溝槽時,鋼丸直徑尺寸應小于內、外圓角半徑及槽的寬度。③**鋼丸球面形狀尺寸均勻。

2.鋼絲切丸

采用預鈍化鋼絲切丸技術生產的新一代表面清理和強化的優(yōu)質丸料,不僅鋼絲切丸硬度均勻、尺寸均勻、壽命長,而且生產中粉塵產生率低,可稱之為綠色、環(huán)保鋼絲切丸,可應用于齒輪噴丸強化處理等。

3.強韌性彈丸及其化學配方

(1)用于噴丸的鋼丸

一般采用鑄鋼型或切線型,鑄鋼丸一般用水霧化方法生產,并調質到392~513HV,對于硬噴丸處理,要求鋼丸硬度達700HV左右。

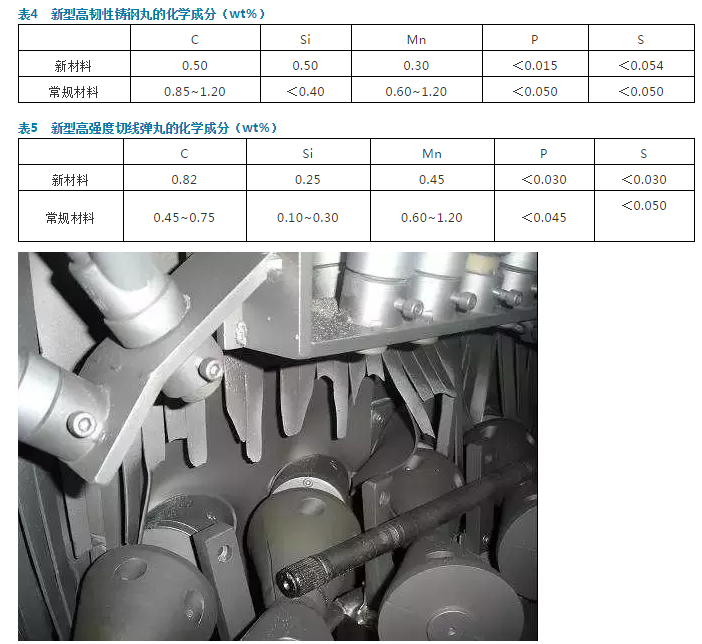

(2)新型鋼丸

采用快冷離心霧化方法改善中碳鑄鋼枝晶鑄造組織。同時要求碳含量不低于0.5%,其Mn、S、P含量也均有降低,其化學成分如表4所示。噴丸處理時,鋼丸流率為0.75kg/s,噴射速度為106m/s,噴丸后弧高為1.0mmA。作為高強韌性鋼丸的第二選擇是高碳預處理過的高強度切線鋼丸,尺寸范圍為¢0.8mm,為了得到700HV左右的高硬度,其碳含量增加至0.8%,其化學成分如表5所示。

免責聲明:馬力鋼砂部分文章信息來源于網絡轉載是出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性。如文章涉及到版權等問題,請立即聯系我們在線客服,我們會盡快為你處理,以**您的權益。

網站所有圖文內容如未經過許可,禁止以任何形式的采集、鏡像,否則后果自負!

聯 系 人: 陳經理

移動電話: 13810471933

公司地址:北京市海淀區(qū)白家疃尚峰園1號樓第126-3號

-

地坑式鋼丸回收機

地坑式鋼丸回收機 -

智能鋼砂六號

智能鋼砂六號 -

智能鋼砂五號

智能鋼砂五號 -

智能鋼砂四號

智能鋼砂四號 -

智能鋼砂三號

智能鋼砂三號 -

智能鋼砂二號

智能鋼砂二號 -

智能鋼砂一號

智能鋼砂一號 -

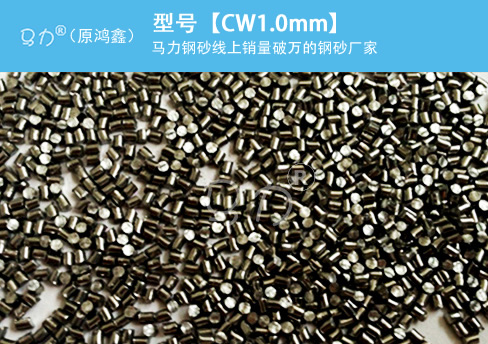

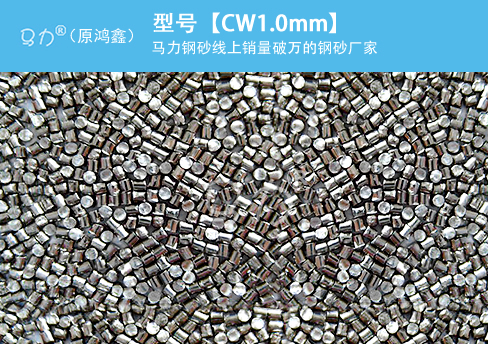

高碳鋼絲切丸CW1.0mm

高碳鋼絲切丸CW1.0mm -

高碳鋼絲切丸CW1.5mm

高碳鋼絲切丸CW1.5mm -

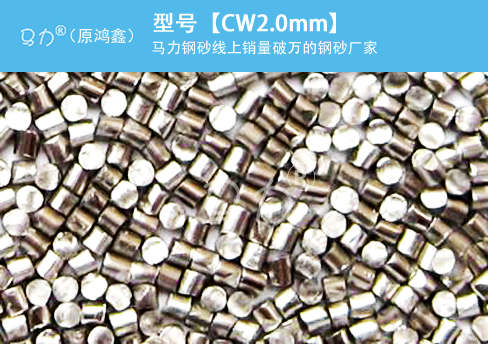

高碳鋼絲切丸CW2.0mm

高碳鋼絲切丸CW2.0mm -

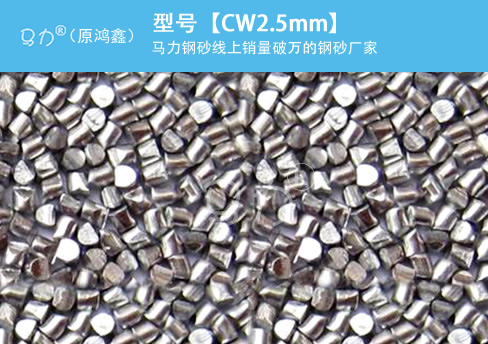

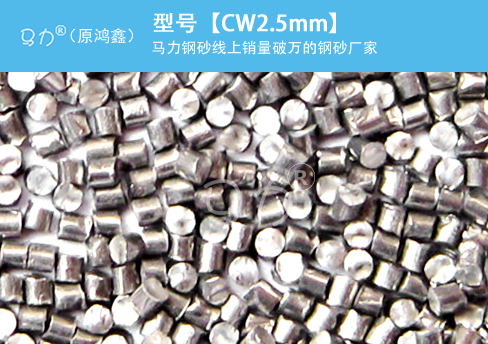

高碳鋼絲切丸CW2.5

高碳鋼絲切丸CW2.5 -

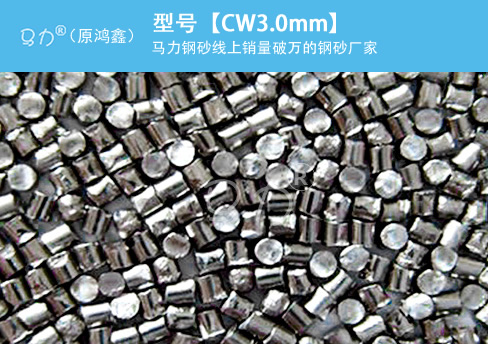

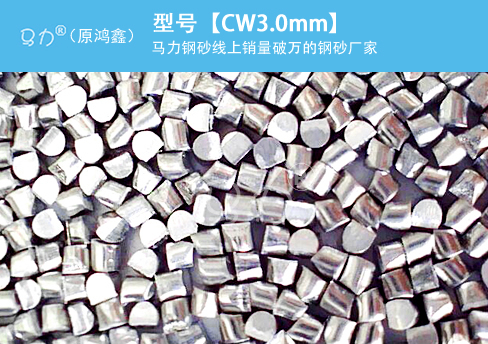

高碳鋼絲切丸CW3.0mm

高碳鋼絲切丸CW3.0mm -

高錳鋼絲切丸CW1.5mm

高錳鋼絲切丸CW1.5mm -

高錳鋼絲切丸CW2.0mm

高錳鋼絲切丸CW2.0mm -

高錳鋼絲切丸CW1.0mm

高錳鋼絲切丸CW1.0mm -

高錳鋼絲切丸CW2.5mm

高錳鋼絲切丸CW2.5mm -

高錳鋼絲切丸CW3.0mm

高錳鋼絲切丸CW3.0mm -

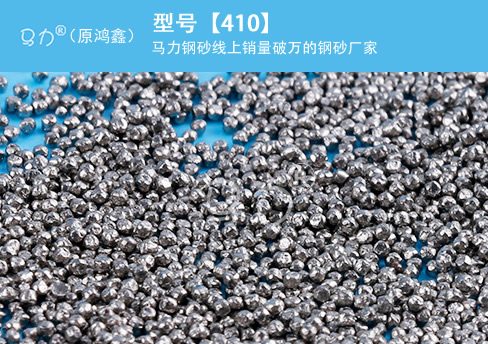

410不銹鋼丸

410不銹鋼丸 -

430不銹鋼丸

430不銹鋼丸 -

304不銹鋼丸

304不銹鋼丸 -

201不銹鋼丸

201不銹鋼丸 -

合金鑄鋼丸S110

合金鑄鋼丸S110 -

合金鑄鋼丸S170

合金鑄鋼丸S170 -

合金鑄鋼丸S230

合金鑄鋼丸S230 -

合金鑄鋼丸S280

合金鑄鋼丸S280 -

合金鑄鋼丸S330

合金鑄鋼丸S330 -

合金鑄鋼丸S390

合金鑄鋼丸S390 -

合金鑄鋼丸S460

合金鑄鋼丸S460 -

合金鑄鋼丸S550

合金鑄鋼丸S550 -

合金鑄鋼丸S660

合金鑄鋼丸S660 -

合金鑄鋼丸S70

合金鑄鋼丸S70 -

合金鑄鋼丸S780

合金鑄鋼丸S780 -

合金鑄鋼丸S930

合金鑄鋼丸S930